Die industrielle Landschaft verändert sich rasant, und digitale Technologien spielen dabei eine entscheidende Rolle. Unternehmen stehen vor der Aufgabe, ihre Produktionsprozesse effizienter und flexibler zu gestalten, um mit den Entwicklungen Schritt zu halten. In diesem Artikel beleuchten wir die wichtigsten Aspekte der digitalen Transformation, von den Vorteilen bis hin zu den Herausforderungen, die Unternehmen auf diesem Weg erwarten.

Dabei wird gezeigt, wie Unternehmen wie Festo die Digitalisierung in der Produktion erfolgreich umsetzen und welche Technologien den Wandel vorantreiben. Am Ende erwartet dich eine umfangreiche FAQ-Sektion, die tiefer auf häufig gestellte Fragen eingeht und dir weiterführende Einblicke in die Zukunft der digitalen Fertigung bietet.

Interessiert an der Digitalisierung deiner Produktion?

Kontaktiere uns für eine kostenlose Beratung und erfahre, wie du dein Unternehmen zukunftssicher gestalten kannst!

Grundlagen der Digitalisierung in der Produktion

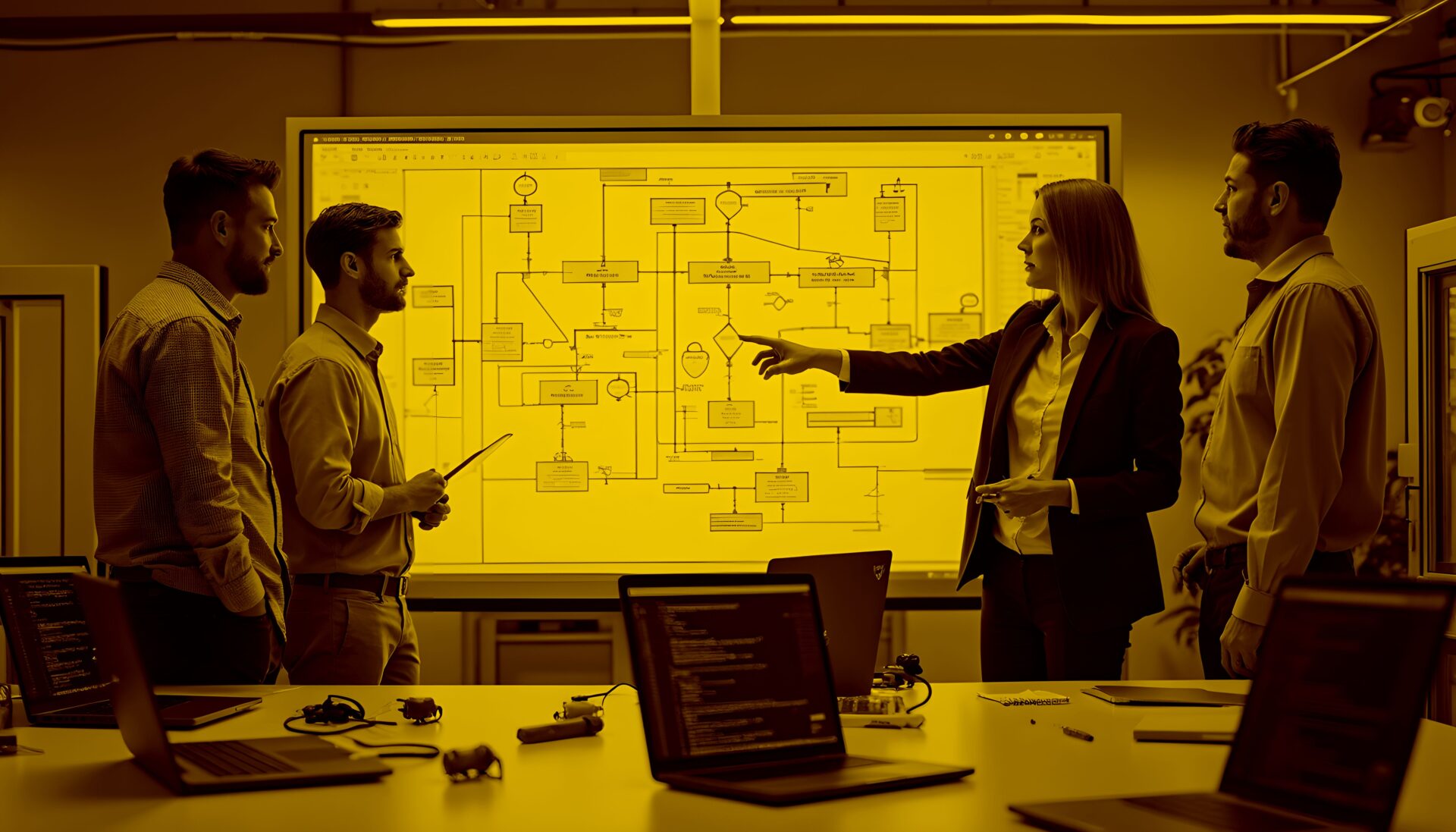

Die digitale Revolution verändert die Arbeit in der modernen Fabrik grundlegend. Mit der zunehmenden Digitalisierung in der Produktion steht die Optimierung von Prozessen im Fokus. Durch den Einsatz von Technologien wie der künstlichen Intelligenz wird die Planung und Erstellung von Produkten nicht nur effizienter, sondern auch flexibler. Für produzierende Unternehmen bedeutet das, dass sie ihre Produktivität steigern und gleichzeitig konkurrenzfähig bleiben.

Ein wesentlicher Bestandteil dieser Entwicklung ist die Nutzung von Echtzeit-Daten, die eine ständige Optimierung der Produktionsprozesse ermöglichen. Predictive Maintenance sorgt dafür, dass Maschinen gewartet werden, bevor es zu Ausfällen kommt, was die Effizienz enorm steigert. Hier zeigt sich, wie die Digitalisierung der Schlüssel zur Zukunft der deutschen Wirtschaft ist. Festo als Vorreiter in der Automatisierung demonstriert, wie moderne Technologie Unternehmen bei der Optimierung ihrer Arbeitsorganisation unterstützt.

Mit dem Aufkommen von Industrie 5.0 geht die Transformation noch weiter. Hier steht die nahtlose Zusammenarbeit zwischen Mensch und Maschine im Vordergrund. Diese neue industrielle Revolution schafft nicht nur smartere Produkte, sondern verändert auch grundlegend die Art und Weise, wie Unternehmen ihre Ressourcen nutzen. Die Digitalisierung ist dabei das Herzstück dieser Entwicklung und prägt die Zukunft der produzierenden Unternehmen auf globaler Ebene.

Die Rolle der digitalen Transformation in der Industrie

Die digitale Transformation hat die Industrie grundlegend verändert. Durch den Einsatz moderner Technologien und die Digitalisierung von Produktionsprozessen konnten Unternehmen weltweit ihre Organisation und Planung revolutionieren. Besonders die automatisierte Produktion erlaubt es, Abläufe effizienter zu gestalten und die Auslastung von Maschinen zu optimieren. Festo hat mit Lösungen wie dem Festo Druckregler digital gezeigt, wie die digitale Steuerung Produktionsprozesse verbessert und eine neue Ära in der Industrie einleitet.

Erfolgreiche Beispiele gibt es in vielen Branchen. In der Automobilindustrie setzt man auf Lean Production und die Digitalisierung von Produktionsprozessen, um Ressourcen effizienter zu nutzen und die Nachhaltigkeit zu fördern. Auch im Maschinenbau spielt die digitale Wartung eine entscheidende Rolle, um Ausfallzeiten zu minimieren und die Realisierung von Projekten zu beschleunigen. Diese Entwicklungen zeigen, wie tief die digitale Transformation inzwischen in die industrielle Landschaft integriert ist.

Insgesamt führt die digitale Transformation zu einer neuen industriellen Revolution, in der nicht nur Effizienz, sondern auch Flexibilität eine zentrale Rolle spielt. Unternehmen wie Festo treiben diese Revolution voran, indem sie innovative Lösungen entwickeln, die es ermöglichen, Produktionsprozesse zu digitalisieren und zukunftssicher zu gestalten.

Vereinbare jetzt deine kostenlose Beratung und entdecke, wie du mit digitalen Lösungen wie denen von Festo effizienter und zukunftssicher arbeiten kannst!

Möchtest du wissen, wie die digitale Transformation deine Produktion revolutionieren kann?

Vorteile der Digitalisierung der Produktion

Die Digitalisierung der Fertigung bringt eine Vielzahl von Vorteilen mit sich, die Produktionsprozesse effizienter und kostensparender gestalten. In einer Smart Factory, wie sie bei Festo umgesetzt wird, zeigt sich besonders deutlich, wie digitale Technologien die Herstellung transformieren. Durch die Vernetzung von Maschinen und Echtzeit-Analysen wird die Produktion flexibler und präziser. Hier eine Übersicht der wichtigsten Vorteile:

Verbesserte Organisation durch digitale Datenverwaltung und -speicherung.

Optimierte Kommunikation zwischen Mensch und Maschine durch automatisierte Prozesse.

Reduzierung von Produktionsfehlern, da Prozesse in Echtzeit überwacht werden.

Kostensenkung durch effizientere Ressourcennutzung und minimierte Ausfallzeiten.

Schnellere Herstellung und Anpassung von Produkten an spezifische Marktanforderungen.

Effizienzsteigerung durch die Integration von KI und Big Data in den Produktionsablauf.

Flexible Produktionsprozesse, die sich dynamisch an Veränderungen anpassen lassen.

Ein konkretes Smart Factory Beispiel zeigt, wie Unternehmen durch die Digitalisierung der Fertigung ihre Wettbewerbsfähigkeit sichern. Festo Digital steht dabei an der Spitze dieser Entwicklung und setzt Maßstäbe für die Zukunft der industriellen Fertigung.

Herausforderungen bei der Implementierung digitaler Technologien in der Fertigung

Die Implementierung digitaler Technologien in der Fertigung bringt zahlreiche Herausforderungen mit sich. Unternehmen müssen oft bestehende Strukturen und Prozesse anpassen, um die Produktionsprozesse zu digitalisieren. Besonders die Integration eines MES Execution System kann komplex sein, da es sowohl technische als auch organisatorische Hürden gibt. Hinzu kommt, dass die Anpassung der Form der Produktion an neue digitale Lösungen eine tiefgreifende Veränderung bedeutet.

Um diese Hindernisse zu überwinden, setzen Unternehmen wie Festo digital auf klare Strategien. Eine davon ist die schrittweise Einführung digitaler Systeme, um Störungen im laufenden Betrieb zu minimieren. Zudem hilft es, Mitarbeiter intensiv in den Veränderungsprozess einzubinden, um den Übergang möglichst reibungslos zu gestalten. Auf diese Weise können Unternehmen langfristig von den Vorteilen der Digitalisierung profitieren.

Stehst du vor Herausforderungen bei der Digitalisierung deiner Fertigung?

Nutze unsere kostenlose Beratung und erfahre, wie du mit bewährten Strategien und Lösungen wie denen von Festo den Übergang erfolgreich meisterst!

Die Bedeutung der Vernetzung in der digitalen Produktion

Die Vernetzung spielt in der digitalen Produktion eine zentrale Rolle, da sie die Effizienz und Flexibilität deutlich steigert. Durch die Integration moderner Technologien können Produktionsmittel in Echtzeit miteinander kommunizieren, was schnellere Anpassungen und optimierte Abläufe ermöglicht. Unternehmen wie Festo digital setzen hierbei auf intelligente Netzwerke, die die gesamte Fertigung transparent und reaktionsschnell gestalten.

Technologien wie EERP Systeme helfen dabei, Prozesse noch besser zu verknüpfen und Informationen effizienter zu nutzen. Diese Systeme ermöglichen es, Produktionsdaten in Echtzeit zu analysieren und Entscheidungen sofort umzusetzen. So wird die Flexibilität maximiert, und Unternehmen können sich schnell an Marktveränderungen anpassen. Vernetzung ist damit der Schlüssel zu einer zukunftsfähigen, digitalen Fertigung.

Zukunftstrends in der digitalisierten Produktion

Die digitale Produktion steht vor spannenden Zukunftstrends. Technologien wie das Internet der Dinge (IoT) und Künstliche Intelligenz (KI) werden in den nächsten Jahren die Fertigungsprozesse noch weiter automatisieren und optimieren. Unternehmen wie Festo setzen bereits auf smarte Produktionssysteme, die durch Vernetzung und Datenanalysen die Effizienz weiter steigern.

Ein weiterer Trend ist die zunehmende Individualisierung der Produkte. Dank digitaler Fertigungstechniken können maßgeschneiderte Lösungen in kurzer Zeit produziert werden. Unternehmen sollten sich auf diese Entwicklung vorbereiten, indem sie in flexible Produktionssysteme investieren und ihre Mitarbeiter für die Arbeit mit neuen Technologien schulen.

Die kommenden Jahre werden geprägt sein von immer stärker vernetzten und autonomen Fabriken. Wer frühzeitig auf diese Entwicklungen setzt, kann langfristig Wettbewerbsvorteile sichern und seine Marktposition ausbauen.

Kontaktiere uns für eine kostenlose Beratung und erfahre, wie du mit den neuesten Technologien wie IoT und KI in der Produktion den nächsten Schritt gehen kannst!

Bist du bereit für die Zukunft der digitalen Produktion?

Fazit: Digitalisierung der Produktion als Wegbereiter für Industrie 4.0

Die Digitalisierung der Produktion bildet das Fundament für die Industrie 4.0. Sie ermöglicht es, Prozesse effizienter zu gestalten, Daten in Echtzeit zu nutzen und die Flexibilität in der Fertigung zu maximieren. Unternehmen wie Festo haben durch ihre Vorreiterrolle gezeigt, wie entscheidend diese digitale Transformation für die Zukunft der Industrie ist.

Ohne fortlaufende digitale Innovationen wäre die moderne Fertigung nicht in der Lage, auf globale Veränderungen und individuelle Kundenanforderungen zu reagieren. Die Integration von Künstlicher Intelligenz und vernetzten Systemen zeigt bereits heute das enorme Potenzial.

Für Unternehmen im Fertigungssektor bedeutet dies, dass sie weiterhin in digitale Technologien investieren müssen, um wettbewerbsfähig zu bleiben. Die Industrie 4.0 ist nicht nur eine Vision, sondern bereits Realität – und die digitale Transformation ist der Schlüssel, um diesen Wandel erfolgreich zu meistern.

Fragen und Antworten (FAQs)

Digitalisierung bedeutet, analoge Prozesse in digitale umzuwandeln. Dabei werden Technologien eingesetzt, um effizienter zu arbeiten.

Zur Digitalisierung zählen Technologien wie das Internet der Dinge (IoT), Cloud-Computing und Künstliche Intelligenz. Auch die Automatisierung von Arbeitsabläufen und der Einsatz von Big Data gehören dazu. Es umfasst den digitalen Datenaustausch sowie die Vernetzung von Maschinen und Systemen in Unternehmen und im Alltag.

Industrie 4.0 beschreibt die Verknüpfung von Produktion und Digitalisierung. Dabei stehen intelligente, vernetzte Systeme im Vordergrund, die Maschinen, Produkte und Menschen miteinander verbinden. So können Daten in Echtzeit ausgetauscht und Produktionsprozesse effizienter gestaltet werden. Digitalisierung ist dabei der grundlegende Prozess, der die Industrie 4.0 ermöglicht.

Unternehmen profitieren von effizienteren Abläufen und einer besseren Datenanalyse. Außerdem können sie flexibler auf Kundenbedürfnisse reagieren. Prozesse werden beschleunigt und oft kostengünstiger gestaltet, während neue Geschäftsmodelle entstehen.

Eine digitale Strategie ist der erste Schritt. Danach sollte passende Technologie ausgewählt und die Mitarbeiterschaft in den Wandel integriert werden. Weiterbildung und klare Ziele sind dabei entscheidend für den Erfolg.

In der Produktion sorgt die Digitalisierung dafür, dass Maschinen miteinander vernetzt arbeiten und Daten in Echtzeit ausgewertet werden. Das führt zu flexibleren und effizienteren Abläufen.

Digitalisierung macht die Produktion schneller und anpassungsfähiger. Echtzeitdaten ermöglichen es, sofort auf Probleme zu reagieren und Ressourcen gezielter einzusetzen.

Kommentare sind für diesen Artikel geschlossen!